クロアモール

超高硬度と優れた耐摩耗性を有するアモルファスクロムめっき

世界初のアモルファスクロムめっき「クロアモール」は2〜4%の炭素を含むクロム系合金めっきで、超高硬度と優れた耐摩耗性を兼ね備えています。

クロアモールの特徴

皮膜構造

アモルファス構造となっています。このため、結晶構造を有する通常のクロムめっきとは異なる性質を有します。

硬度

200〜600℃の熱を加えることで最高Hv1,800まで硬化します。これは通常の硬質クロムめっきの約2倍の硬度になります。

耐熱性

アモルファス構造を持つクロアモールは600℃でも高硬度を維持します。このため、400℃で急激に軟化する硬質クロムめっきと比較して耐熱性は極めて良好です。

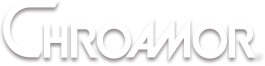

通常のクロムめっきとクロアモールの熱処理による硬さ変化

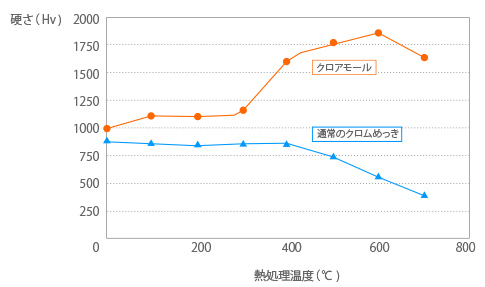

各温度での熱処理時間による硬さ変化

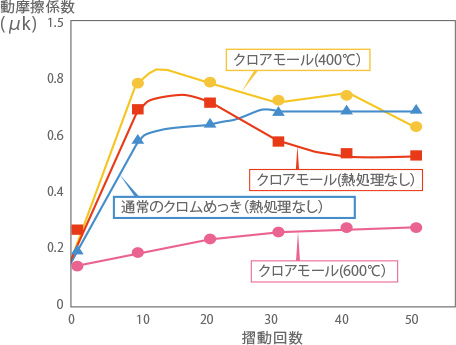

耐摩耗性

クロアモールの表面にある酸化皮膜の影響により、他の表面処理よりも良好な耐摩耗性を発揮します。

各温度での熱処理時間による硬さ変化

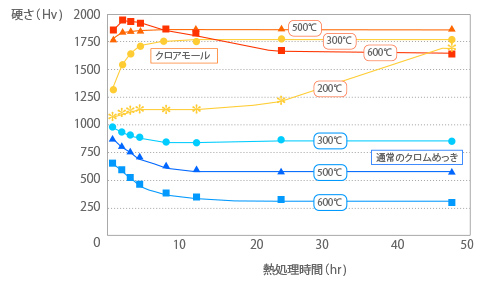

熱処理と摩耗量

硬質クロムめっきとクロアモールの動摩擦係数

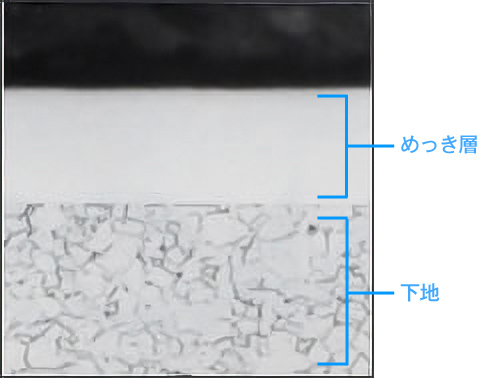

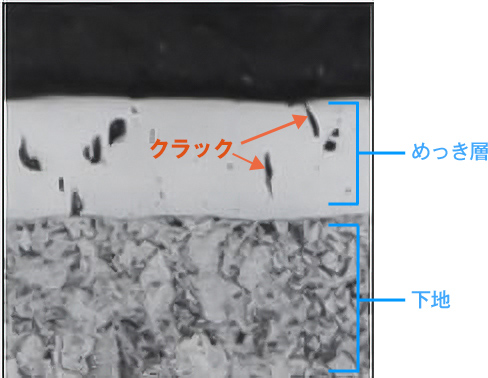

耐食性

約5μまでのクロアモール皮膜にはクラックやピンホールがないため、耐食性は非常に優れています。

クロアモール断面写真

硬質クロム断面写真

耐藥品性

塩酸に対して通常のクロムめっきの3〜6倍の耐食性があります。

加工特性

- 浸炭法、窒化法、ホウ化法などの拡散処理や化学蒸着、物理蒸着による乾式表面硬化法と比較して低温での処理が可能であるため、素材への熱的影響が少ないです。

- 通常のクロムめっき同様に剥離、再加工をすることが可能です。

- 硬度が高いめっきのため、5μmを超える厚みになるとマクロクラックが発生します。ただし、上述のような優れた特性により通常のクロムめっきの数分の一の厚みでも十分な機能性を発揮します。

加工可能な下地素材

鉄鋼、ステンレス、銅、銅合金等広範な金属素材に施工可能です。

クロアモールの用途

クロムめっきの2倍近い硬度と各種の優れた機械的特性によって通常のクロムめっきでは耐久性に問題があるような用途、形状維持が条件となる精密部品への薄膜処理等に幅広く使用されています

具体的な使用例

| 半導体関連部品 | 各種封止金型、エジェクターピン, 可動ピン、パイロットピン, ガイドピン, コアピン等の各種ピン類、曲げパンチ、フォーミングパンチ、穴開けパンチ、カットパンチ等の各種パンチ類、曲げダイ、フォーミングダイ等の各種ダイ類、ガイドプレート、フィードプレート、ヒータープレート等の各種プレート類、センターブロック、カルブロック、ヒーターブロック、ガイドブロック等のブロック類、キャビティー、プランジャー等 |

| 樹脂成形部品 | Tダイス, 口金、スクリュー、カラー、調整リング、リップ、パイプ、マンドレル、ニップル、ノズル、スリーブ、各種金型、アダプター、プレート、ガイド等. |

| ガラス成形部品 | アニールスクリュー、ガイド、成形ローラー、プッシャー、シュート、各種金型等 |

| 紡績機械部品 | 口金、各種ガイド、おさ羽、多孔板、ホットローラー、ガイド、ローラー等 |

| 耐磨耗性部品 | カム, シャフト, ロール,ガイド, ブレード、プーリー, ピストン, 各種ピン, プレート等 |

| 金属加工部品 | 曲げ型、絞り型、成形ロール、ポンチ、ガイド、ダイス、パンチ、ローラー等 |

| その他各種耐食性部品、耐熱性部品、印刷機械部品、食品関連部品、精密部品、ダイカスト成形部品、製薬関連部品、物流機械部品等 | |

半導体関連部

クロアモールは離型性や耐摩耗性の向上、かじり防止、あるいははんだの付着性改善のために半導体関連の封止金型やエジェクターピン等に幅広く採用されています。半導体関連の機械部品の表面処理には薄いクロムめっきが用いられるケースもありますが、チップ類の短小薄膜化や製造の高速化が進み、またフィラーの添加などにより離型性が悪くなったり、ピン類にかじりが発生したり、端子の成形部品においてハンダの付着性が問題になったりしています。これらの部品にクロアモールを採用することで問題を改善することができます。

樹脂成形部品

クロアモールはフェノール樹脂、ビニール樹脂、酢酸セルローズ、アミノ樹脂などの腐食作用が強く粘着性の高い樹脂の成形部品にも数多く使用されています。これらの部品には一般的に離型性や耐摩耗性の観点から通常のクロムめっきが施される場合が多いのですが、エンジニアリングプラスチックなどの新素材の開発や炭酸カルシウム、ガラス繊維など各種添加剤の使用、あるいは成形温度の高温化などにともない、より過酷な条件での耐久性が求められています。このような用途において、クロアモールは、樹脂の離型性や流動性の改善、目ヤニの付着防止に効果を発揮し、品質の向上や各種部品の長寿命化に貢献しています。

ガラス成形部品

ガラス成形金型は600〜700℃の高温で使用される場合が多いため、通常のクロムめっきを施工しても、ヘアークラックの発生や、表面に形成される酸化皮膜の脱落と転写、それに伴う擦り傷の発生などにより長期間使用することができません。しかし、クロアモールを使用すると熱処理により緻密で強固な酸化皮膜が形成されるので、酸化皮膜の脱落が極めて少なく高温における硬さも高いことから、製品寿命を伸ばすとともにメンテナンス負担の軽減を図ることが出来ます。

紡續機械部品

口金等の紡績機械部品にもクロアモールが使用されています。紡績機械部品は高機能化を目指した新しい繊維の使用や、コスト削減のための高速化が進み、機械部品の摩耗条件が過酷になってきています。通常のクロムめっきで著しい摩耗が見られた部材にクロアモールを使用することで長寿命化が図れています。

耐摩耗性部品

粉末成形において使用される金属粉末やセラミック粉末などは非常に硬い材質が多いため、加工部品の摩耗が著しく、摩耗によって発生する粉塵などにより作業環境に悪影響を及ぼしたりします。ダイプレートにクロアモールを適用した場合、約70万ショットで最大0.7mmもの激しい摩耗が見られたものが、300万ショットでもほとんど摩耗が見られないなど好結果が得られています。

耐食性部品

クロアモールは通常のクロムめっきに比べて塩化物、硫化物、人工汗やエロージョン腐食などに対して優れています。そのため、腐食摩耗が著しい部材、燃料系統の機械部品、銅合金の防食などに利用することができます。

具体的な使用例

| オテックの機能性皮膜 | 参考皮膜 | ||||

| 種別 | クロアモール CHROAMOR | クロムめっき | テフ・ロック TFE-LOK | 無電解ニッケル Ni-P |

|

| 加工方法 | 電解めっき | 電解めっき | クロムめっき 科学的処理 機械的処理 | 無電解めっき | |

| 皮膜構造 | Cr-C 非晶質 | Cr 結晶質 | Cr+PTFE 複合皮膜 | Ni-P 非晶質 |

|

| 光沢 | ◎ | ○ | △ | △ | |

| 厚さ均一性 | △ | △ | △ | ◎ | |

| 耐食性 | ○ | △ | △ | ◎ | |

| 耐磨耗性 | ◎ | ○ | ○ | △ | |

| 耐熱性 | ◎ | ○ | △ | ○ | |

| 硬さ(熱処理温度) | 折出時 | Hv1,000前後 | Hv900前後 | Hv850前後 | Hv500前後 |

| 400℃ | Hv1,700前後 | Hv850前後 | - | Hv950前後 | |

| 600℃ | Hv1,800前後 | Hv600前後 | - | Hv650前後 | |

| 自己潤滑性 | 折出時○ | △ | ◎ | △ | |

| 600℃熱処理◎ | |||||

| 非粘着性 | 折出時△ | △ | ◎ | △ | |

| 600℃熱処理○ | |||||

応用事例

ピン

スクリュー

クロアモール加工が可能な品物の大きさ

めっき槽内寸:400mm×400mm×3000mmに投入可能なもの (詳細についてはご相談下さい)