難素材上のクロムめっき

チタン等の難素材にも対応、確実な密着性を実現します。

アルミやチタンといった、めっき加工が難しいとされている素材に対しても

オテックは長年の経験と技術で、密着の良いめっきを施工します。

アルミ上のクロムめっき

アルミおよびアルミ合金は、軽くて比較的強度も強く安価であることから、様々な分野で広範囲に利用されています。しかし、非常にやわらかい素材であるので、陽極酸化処理を行ったりしていますが、それでも硬度が十分でない場合が多くあります。特に、磨耗が著しい部材や耐久性を要する場合、あるいは離型性や表面平滑性を要する場合には、クロムめっきを行うことでアルミの表面にこれらの機能を付与することができます。ただし、アルミ合金中のケイ素などが多いと密着性が悪くなります。下表は各種材質における硬さの比較と、各種アルミ材とめっきとの密着性について表した一般的な指標です。 当社では、高度なノウハウと長年の実績により、ほとんど全ての材質に直接密着性が良好なクロムめっきを行います。

各種アルミ素材とクロムめっきの密着性

| 材質 硬さ(Hv) | A1100 | A2017 | A5052 | 中炭素鋼 | ステンレス鋼 | クロムめっき |

| 30 | 150 | 60 | 140〜240 | 200〜260 | 800〜1000 |

| 展伸材 | A1100 | A2000 | A3000 | A4000 | A5000 | A6000 | A7000 |

| ◯ | ◯ | ◯ | × | ◯ | ◯ | × |

| 鋳物 | AC1A,B | AC2A,B | AC3A | AC4A,B | AC4C,CH,D | AC5A | AC7A | AC8 AB,C | AC9A,B |

| ◯ | △ | × | × | △ | ◯ | ◯ | × | × |

| ダイガスト | ADC1 | ADC3 | ADC5 | ADC6 | ADC10,10Z | ADC12,12Z | ADC14 |

| × | × | ◯ | ◯ | △ | × | × |

密着性→◯良好 △少し悪い ×悪い 当社ではA7000以外全て良好。

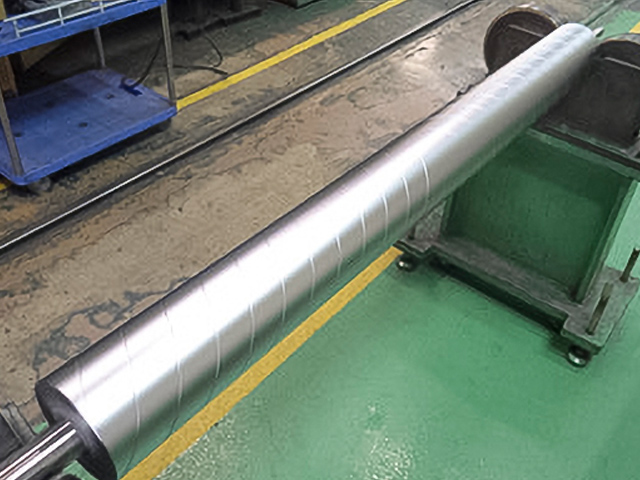

応用事例

シワ伸ばしロール

ヒートシーラー

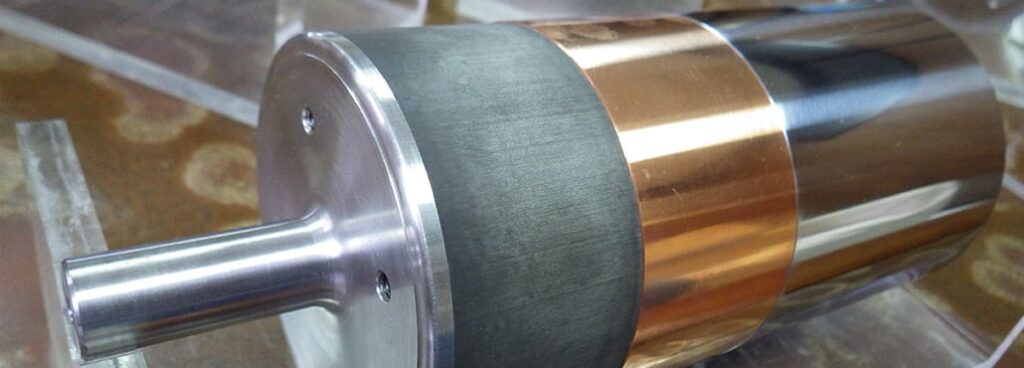

チタン上のクロムめっき

チタンおよびチタン合金は、比重が小さく、強度があり、優れた耐食性を有している為、様々な分野で利用されています。例えば、航空機部品、自動車部品、科学プラント部品、熱交換器、復水器、電極、人工骨から、身近なゴルフクラブ、メガネフレーム、時計枠などがあります。しかし、硬度が低く磨耗特性は劣り焼付きやすいので、摺動部への使用が難しい素材です。そのため、硬いクロムめっきを行い耐磨耗性を付与することが行われています。

チタンは化学的活性が大きく、めっきの密着性を確保することが非常に難しい材質ですが、当社では特殊な処理を行うことにより、クロムめっきの良好な密着に成功しています、部分加工、再加工も容易にでき、耐久性を付与することができます。また、焼付き防止や低摩擦を必要とする用途には、クロムとPTFEを複合させためっき(テフ・ロック)も可能です。

チタンとクロムめっきの材質特性

| 引張強さ (kgf/mm2) | 硬さ (Hv) | 伸び (%) | 比重 (g/cm3) | 電気伝導率 (鋼100%) | 熱伝導率 CGS単位) | 熱膨張係数 (10-6/℃) |

|

| クロムめっき | 8〜70(※) | 800〜1000 | 0 | 7.2 | 3.5 | 0.17 | 6.5 |

| 99.7%Ti | 35 | 160 | 40 | 4.51 | 3.6 | 0.04 | 8.4 |

| Ti-6AI-4V | 94 | 340 | 11 | 4.43 | 1.0 | 0.02 | 9.0 |

| 1100アルミ | 16.9 | 30 | 5 | 2.71 | 57 | 0.52 | 23.6 |

| 7075アルミ | 58.3 | 150 | 11 | 2.80 | 30 | 0.29 | 23.6 |

| 熱間圧延鋼 | 42.0 | 140〜240 | 30 | 7.85 | 12 | 0.14 | 11.7 |

| ステンレス鋼 | 63 | 200〜260 | 55 | 7.9 | 2.4 | 0.04 | 17.3 |

※は密着力

応用事例

純チタンおよびチタン合金シャフト

チタンゴルフヘッド

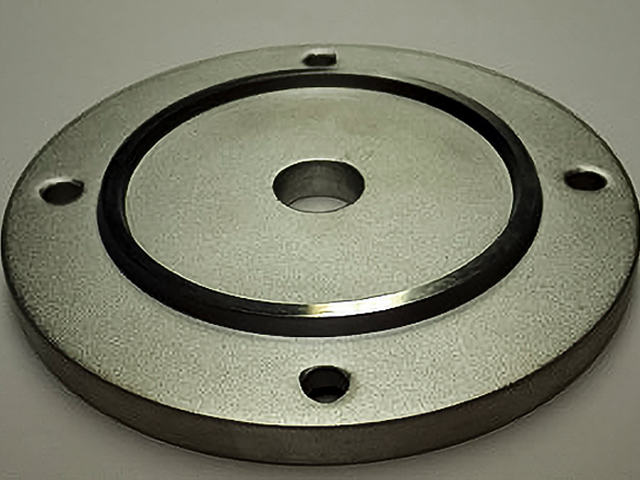

ステンレス上のクロムめっき

ステンレスは、その表面に不動態皮膜を形成することから、耐食性に優れ、様々な分野で幅広く用いられています。しかし、その使用環境によっては孔食やすきま腐食などの局部腐食を起こすことから、ステンレスの腐食を防止するためにクロムめっきを行うことがあります。(詳細は※1)しかし、通常のクロムめっきを行うと、その皮膜にはクラックが存在するため、塩素などの不動態皮膜の破壊因子が浸透し蓄積しやくすなります。そのため、素地まで腐食が進行しやすく、その結果めっき皮膜の脱落などが発生します。当社のクラックレスクロムめっきであるクロストンを行えば、このような腐食の進行を抑制することができます。 海岸や海水中で使用するパイプの弁軸や船舶の船尾管オイルシール装置のシールリップと接するシールライナーに適用され、弁軸やライナーの孔食やすきま腐食の進行を抑制し、弁軸、ライナー及びリップの損傷を防ぎ、通常のクロムめっきでは問題の多い部品の長寿命化が図れ、ユーザーより高い評価を得ています。

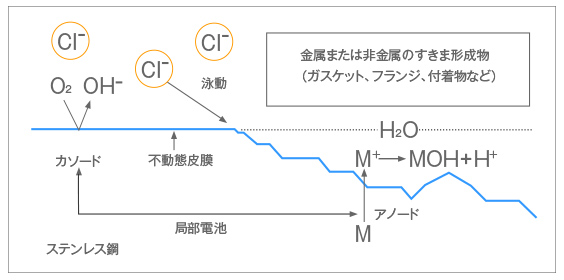

すきま腐食の機構

※1 長年にわたる使用実績の調査(腐食形態別の事故比率)では70%〜80%が局部腐食であり、全面腐食より局部腐食によって材料の寿命に達する場合が多くあります。このため、鋼種の選択や構造上の配慮、あるいは表面処理による対策などが防食上の重要な要素となります。 金属材料と金属材料、金属材料と非金属材料が接するすきま構造をとるところでは、他の部分に比べて著しい局部腐食を生じます。ステンレス表面は非常に薄い不動態皮膜で保護されていますが、すきま構造で十分な酸素が供給されない場合や溶液環境などの変化、たとえば塩素イオンが存在する環境ではこの不動態皮膜が破壊されて溶解を起こします。